株式会社colourloopは、2025年大阪・関西万博の「Co-Design Challengeプログラム」を通じて、世界的課題である廃棄繊維を日本初の新しいリサイクルのかたち“Colour Recycle System“を使ってアップサイクルし、魅力的なベンチを作ることによって、より豊かで楽しい循環型社会のあり方を示す。そのプロジェクトについて、4回のシリーズ企画で迫る。

※シリーズ記事は、「Co-Design Challengeプログラム」のホームページに公開しています。各記事は、取材時点の情報のため、プロジェクトの進捗や開発状況によって当時から変更となった点などが含まれます。

「古着や古布からベンチをつくる」色が決め手 廃棄繊維をアップサイクル Vol.1

カラーループCEO 内丸 もと子さん

捨てられる運命だった古着や古布が色ごとに再生され、大阪・関西万博の会場でベンチとしてアップサイクルされる。衣服など繊維製品の大量廃棄が問題となるなか、新しいリサイクル技術をつかった取り組みが、異業種3社のコラボレーションで実現する。どんな思いで3社はスクラムを組むことになったのだろうか。

老舗の繊維リサイクル会社「ナカノ」の横浜工場。色とりどりの古着がベルトコンベヤーに流され、従業員によってリサイクル用途先に選別されていく。数時間もすると、5メートルほどの高さに古着は積み上がっていた。ウエス製造やワタに戻す作業などは、ナカノフィリピン工場に送られてから行われる。

「毎年大量の衣服が捨てられるが、こうしてリユースやリサイクルにまわされる量はほんの一部。大半が焼却処分され、デザイナーとして仕事をするなか、常にもどかしさを感じてきた」。仕分けの山を前に、「colourloop(カラーループ)」CEOの内丸もと子が、これまでの葛藤を口にした。

内丸は大学卒業後、菓子の包装紙をデザインする仕事に就いた。だが、どんなに工夫を凝らしても、外装ゆえにすぐにゴミ箱行き。虚しさを感じ、繊維や布をデザインするテキスタイルデザイナーに転向し、本場イギリスで腕を磨いた。ところが、仕事にのめりこむほど、また同じ疑問に行き当たった。

一生懸命デザインした衣服も数年で飽きられ、売れ残りも含め次々と捨てられてしまう。「このままでは、ゴミを生む仕事をしているようなもの。作り続けるだけではだめだ」。意を決し、京都工芸繊維大学大学院に進学し、繊維リサイクル研究の先駆者で知られる木村照夫教授(現・名誉教授)に師事した。

異なる素材が混ざった衣類は分別が難しく、技術面でリサイクルが容易ではない。また、リサイクルされても、雑多な繊維を丸ごと処理するため、くすんだ色味になり、産業用資材になるのが一般的だ。内丸はこの状況を打開しようと、古着を素材ごとではなく、色ごとに分別して綿状にし、カラフルなフェルトや糸のほか、樹脂と混ぜてFRP(繊維強化プラスチック)のシートや成形品に再生する手法を考案。好感度の高い色の組み合わせを数値で基準化することにも成功し、多様な衣類をデザイン性の高い製品にアップサイクルできる「カラーリサイクルシステム」の研究で博士号を取得した。

そして2019年、この技術を携え、大学発ベンチャー「カラーループ」を起業。様々な企業と協業し、廃棄繊維をペンケースや手帳カバーなどのオリジナル文具、トートバッグなどの生活雑貨によみがえらせ、注目を集めるようになった。

「古着や古布からベンチをつくる」色が決め手 廃棄繊維をアップサイクル Vol.2

衣類をフェルト化し熱プレスしたボード

「ゴミにしないための古着の出口は大きく三つある」

今年で創業90周年を迎える「ナカノ」の取締役、藤田修司は言う。一つ目は、状態が良いものを再度市場で販売するリユース用。二つ目は、工場などで機械の油を拭き取るための雑巾「ウェス」への加工用。三つ目は、もう一度繊維の綿に戻して内装材などに再生するリサイクル原料用。「古着を回収する方法や量はいくらでも増やせるが、この三つだけでは需要そのものが頭打ち状態。ある程度の量をこなせる四つ目の出口の開拓が、いま求められている」と課題を語る。

この“出口戦略”を練るため、木村名誉教授のもとカラーループとナカノ、家具デザイン会社の「アボード」がチームを組み、様々な廃棄繊維を活用したボード製作に挑むことになった。アボードはこれまでに、ジーンズ製造時の裁断くずと樹脂を混ぜたデニムボードや、ペットボトルのリサイクル繊維でつくる新素材「硬質フェルト」を開発。昨年にはプロ野球・日本ハムファイターズと提携し、硬質フェルトに選手のユニホームなど廃棄衣料を混ぜ、新球場に併設したミュージアムのベンチを製作するなど実績豊富だ。

そして、せっかくの挑戦をより多くの人に知ってもらえればと、内丸の発案でCo-Design Challengeに応募。ボードをベンチに製品化し、万博会場でお披露目することになった。現在は、色ごとの繊維からつくるフェルトの密度、成形する際の温度や時間など様々に条件を変え、色合いや硬さをどうするか、試行錯誤を重ねているところだ。

「捨てられるはずだったものが新しい素材に生まれ変わることで、モノづくりの可能性を広げられる。こんなにワクワクすることはない。それに、原料となる廃棄繊維は毎回違うから、二度と同じ柄や色には出会えない。まさに一期一会。だからこそ無限の可能性があり、ひらめきを与えてくれる」。アボード代表取締役、吉田剛は声を弾ませる。

万博は日本のリサイクル技術を世界に発信する好機となる。藤田は「廃棄繊維の次の市場へとつながる新しいビジネスチャンスになっていってくれれば」と期待する。内丸も思いは一緒だ。「コストの問題があり、価格面ではまだ従来品に及ばないが、付加価値を高めることで価格以上の魅力を示し、思わず使いたくなるようなアップサイクル品をどんどん生み出していきたい。その結果、廃棄衣料が減る社会になってくれればうれしい。そういう思いを万博で示したい」

「古着や古布からベンチをつくる」色が決め手 廃棄繊維をアップサイクル Vol.3

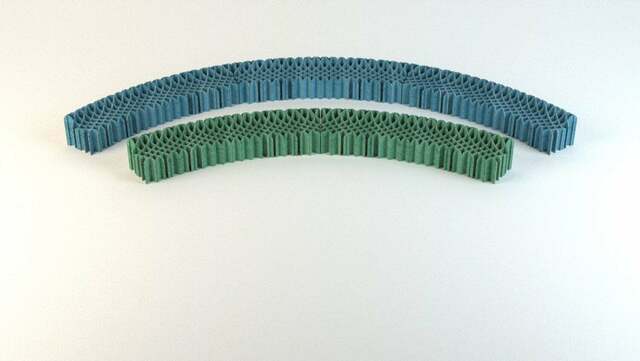

ベンチの試作品と完成CGイメージ

「捨てるしかなかった古着や古布に付加価値をつけ、もう一度市場に出していく。デザイン性も妥協しない」。その思いをベンチという形で表現し、万博会場へ提供するプロジェクトは進む。

カラーループの内丸が確立したカラーリサイクルシステムに基づき、ナカノで古着や古布の色分別を行い、家具デザインの実績を豊富に持つアボードとの異業種3社による共同開発で、ベンチの材料となるボード「TEXLAM(テクスラム)」が誕生した。

TEXLAMは、廃棄繊維を色で分けてフェルトにし、異なる色のフェルトをレイヤー状に重ねていく。アボードの吉田は「ベンチに必要な強度、加工がしやすい密度、持ち運びがしやすい重量などの条件を満たすために30種類以上の試作を重ねてたどりついた」と自信を持つ。万博には5台のベンチを提供する予定だが、三六判と呼ばれる縦横が約180cm×約90cmサイズのテクスラムが50枚近く必要になる。

2024年10月、待望のベンチの試作品が完成した。部品や接着剤を使わずにTEXLAMを組み立てていくシンプルな構造だ。試作品は実際のベンチの1/3サイズで、重さは約26kg。Tシャツ1枚を100gとして換算すれば約156枚分の繊維を使う計算で、万博会場へ納品する5台分だと2350枚分をアップサイクルしたことになる。座面を大きくすることを検討しているため、もう少し増える可能性もある。二色からなるレイヤー部を表面に出すことで生み出される網目状の曲線と独特の素材感が遠目からでも目を引く。CGイメージの段階では、組み上げた際の段差を懸念していた吉田だが、心配のない仕上がりで、座り心地も悪くない。会場には青と緑のベンチを提供する予定だ。試作品を見た吉田は、「いい感じでクラフト感が出ている」と手応えを口にした。内丸がこだわった「きれいな色」についても深みのある青が表現できた。

ナカノの工場では、内丸の指定したカラーチップなどを基に手作業で古着や古布の色ごとの選別が進む。吉田は、試作品を見直してベンチの奥行きや全体のフォルム調整などの追い込みにかかっている。

「色」を突破口に循環型経済のモデル作りに挑戦してきた内丸が力を込める。「リサイクルだからと手にしてもらうのではなく、まずすてきだな、おしゃれだなと感じてもらえるモノづくりをしていきたい」。内丸の発想力と行動力が同じ志の仲間を呼び込み、Co-Design Challengeを契機に大きな実を結ぼうとしている。

「古着や古布からベンチをつくる」色が決め手 廃棄繊維をアップサイクル Vol.4

ベンチの試作品

素材分別が難しい廃棄繊維を色で分けてアップサイクルするという、内丸が考案した「カラーリサイクルシステム」。このシステムを活用したボード素材「TEXLAM(テキスラム)」で作られた第1号作品が大阪・関西万博の会場でお披露目されるベンチだ。青、緑の計5台のベンチは、パビリオン内の円形ステージ前に置かれ、独特の世界観をアピールする。

デザインを担当するアボードの吉田は、来場者にインパクトを与えるデザインにこだわった。青とベージュ、緑とベージュが幾層にも重なって生む断面の意匠性もTEXLAMの特長だ。吉田は、この断面を巧みにいかしてベンチに有機的な流線形のダイナミックな曲線を描き出した。

TEXLAMは、内丸が代表を務めるカラーループと繊維リサイクル会社のナカノ、アボードの三社がタッグを組んで共同開発した素材だ。ナカノでは、山積みされた中古衣料がベルトコンベヤーで運ばれていく。まず古着業者が選別し中古着商品に、次に工場のウエスなどの産業素材に、そして残ったものがTEXLAMの原材料となる。繊維そのものを色材そして強化材として再利用するため、雑多な繊維素材がまざっていても破れたりあせたりしていても支障がない。カラーリサイクルシステムによって有効に色分別を行い、衣類を解繊して、フェルト状に加工するなどしてTEXLAMという新たな価値を持つ製品に生まれ変わらせる。 万博に出品されるベンチ1台には、Tシャツ(1枚100g)当たりで換算すると、600枚分、計5台で3000枚分もの繊維が使われる。試作品から座り心地などを検証してサイズ変更を行った関係で、当初の想定より多くのアップサイクルが可能となった。TEXLAMは、色や厚み、密度などを自由に変えることが出来るため、建材や内装素材など多方面で活用されれば、新たなリサイクルの道につながる。

ベンチは、繊維の風合いを生かした独特の質感を持つ。吉田は「素材の魅力が一番だ。こんなものが出来るのかということを知ってもらい、ここからムーブメントを起こしたい」と意気込む。

内丸は言う。「リサイクル製品だからといって無理に使ってもらうのではなく、廃棄繊維を使ったからこそできる製品を作っていきたい。豊かで楽しい循環型社会を目指す」

国内では毎年200万トンにも及ぶ廃棄繊維が生じ、その4分の3がゴミとして焼却されている。その課題解決に内丸は「色で素材を循環する」を武器に挑んできた。認知度の向上、コストの問題などハードルも高いが、大阪・関西万博を契機とし、その先に広がる可能性へと大きな虹をかけてゆく。

パビリオン内の円形ステージ前に置かれるベンチの完成CGイメージ

(左から)ベンチに使用するボード「TEXLAM」を手にするアボード 吉田 剛さん、

カラーループCEO 内丸 もと子さん

×

Co-Design Challengeとは?

Co-Design Challengeプログラムは、大阪・関西万博を契機に、様々な「これからの日本のくらし(まち)」 を改めて考え、多彩なプレイヤーとの共創により新たなモノを万博で実現するプロジェクトです。

万博という機会を活用し、物品やサービスを新たに開発することを通じて、現在の社会課題の解決や万博が目指す未来社会の実現を目指します。

Co-Design Challengeプログラムは、公益社団法人2025年日本国際博覧会協会が設置したデザイン視点から大阪・関西万博で実装すべき未来社会の姿を検討する委員会「Expo Outcome Design Committee(以下、「EODC」)」監修のもと生まれたプログラムです。

※EODCでの検討の結果は