工場や物流センターの効率化を考える上で、欠かせない要素の1つが「構内物流」です。構内物流とは、工場や物流センター内での物品搬送をさし、多くの現場では依然として手作業での搬送が中心となっています。人手不足や人的なミスが問題となる中、手作業での非効率な構内物流は工場全体の生産性低下やコスト増加を招きかねません。

この課題を解決するための重要なアプローチが「自動化」です。WMS(倉庫管理システム)やWCS(倉庫制御システム)と連動した工程間搬送で自動化と省人化を実現すれば、効率的な物流環境を構築することが可能になります。

本記事では、構内物流の概要から現状、改善ポイントなどについて詳しく解説していきます。

●目次構内物流とは?構内物流が直面する課題構内物流を効率化するには?

●執筆・監修

日立製作所 インダストリアルデジタルビジネスユニット

ソリューション&サービス事業部 オートメーション推進本部

1. 構内物流とは?

構内物流とは、工場や物流センター、倉庫などの施設内で行われる物品や資材の移動・運搬をさします。構内物流は工場内物流とも呼ばれ、物品の受け入れから保管、ピッキング、出荷まで、さまざまなプロセスが含まれます。

工場内の生産設備については省力化のための自動化が進んでいますが、構内物流については多くの現場でいまだに手作業が主流であり、人手不足や人的ミスが効率低下の要因となっています。構内物流の効率化は、生産性向上やコスト削減の観点から、工場や物流センターを抱える企業にとって大きな課題となっているのです。

-増える構内の物流量

構内物流の効率化が問題となっている要因の1つには、構内の物流量が年々増えているという現状もあります。近年、市場の成長や多品種少量生産の増加により、必要とされる部品や資材、その整理・区分けを行う庫内業務が急増し、多くの工場はその対応に苦慮しているのです。

とくに、工場内には複数の生産ラインや工程が存在するため、人手による搬送ではミスが多発する可能性があります。必要な部品や原材料が、必要な量、必要なときにラインに届かなければ、生産の遅延や停止といったリスクが生じてしまうのです。こうした問題は、工場全体の生産性やコスト構造に直接的な影響を及ぼします。

2. 構内物流が直面する課題

ここで、現在の構内物流が直面している課題をもう少し詳しく整理してみましょう。

-搬送手段のほとんどは人手に頼っている

ここまで書いてきたように、構内物流は工場の生産性を支える重要な要素です。しかし現在も多くの現場ではフォークリフトや台車、手作業による搬送が主流であり、そのほとんどに人が介在しています。

この状況は、近年深刻化している人材不足や高齢化、人件費の高騰といった「2030年問題」に直結し、企業にとって大きな課題となっています。

2030年問題

2030年問題とは、日本において2030年頃を目処に、社会や経済に大きな影響を及ぼすとされる複数の課題を総称した言葉です。2030年問題にはインフラの老朽化やエネルギー・環境問題も含まれ、企業や生産現場においては、以下のような問題が発生すると言われています。

深刻化する人材不足

日本では少子化が進み、労働人口の減少が顕著になっています。とくに製造業や物流業界では、現場作業を担う人材の確保が難しくなり、2030年には多くの分野で人材不足が経済成長の大きな阻害要因になると予測されています。

高齢化社会の加速

日本の高齢化率(総人口に占める65歳以上の割合)は、2030年には約30%に達すると予測されています。企業においては、新入社員や若手が減少する一方、高齢化によりベテランが次々とリタイアしてしまい、人材不足がさらに進行してしまいます。

人件費の高騰

人材の不足は、最終的に人件費の高騰につながります。高騰した人件費を回収し利益を創出するためには、商品やサービスの価格にコストを転嫁することも必要になります。商品やサービスの価格上昇は、他企業との競争力低下につながるおそれがあります。

また、人手に頼っている環境の中で世の中は複雑な搬送が増えており、人手では対応できなくなり、まとめ生産を余儀なくされています。そのような環境の中では、以下のコストとリスクの増加を招きます。

-手作業に頼る構内物流はコストとリスクの増加を招く

人が中心となり手作業に頼る構内物流は、工場においては生産効率の低下を招くおそれがあります。人的ミス(物流のミス)が起きれば、ラインの停止や遅延が発生し予定数量の生産ができなかったり、出荷が遅れてしまったりすることも考えられます。また物流においては、誤配送や遅配という配送上の事故も起きかねません。

これらは手戻りや配送し直しのコストがかかるばかりでなく、取引先や顧客の信用を失うリスクにもつながりかねません。

3. 構内物流を効率化するには?

上記のような構内物流の課題を解決するためには、自動化技術の導入が不可欠となります。

ただし、

ただ単に運搬の方法を自動化(機械化)しただけでは、機械の操作に人手が必要となり、本当の意味での効率化は達成できません。

構内物流を本当の意味で効率化するためには、ロジスティクス×デジタル、そしてシステム全体の連携が不可欠です。

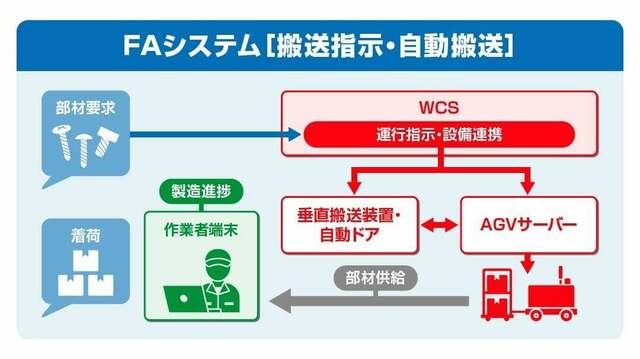

具体的には、AGV(無人搬送車)や自動倉庫システム、そしてそれらを制御するWMS(倉庫管理システム)などを導入し、シームレスな連携を実現することで、無人化・省人化による大幅な効率化を達成できます。 しかし、これらのシステム連携は容易ではありません。

異なるシステム間のデータ互換性、既存システムとの統合、セキュリティ確保など、さまざまな課題を克服する必要があります。

本当の意味での効率化を達成するための方法について、ご説明します。

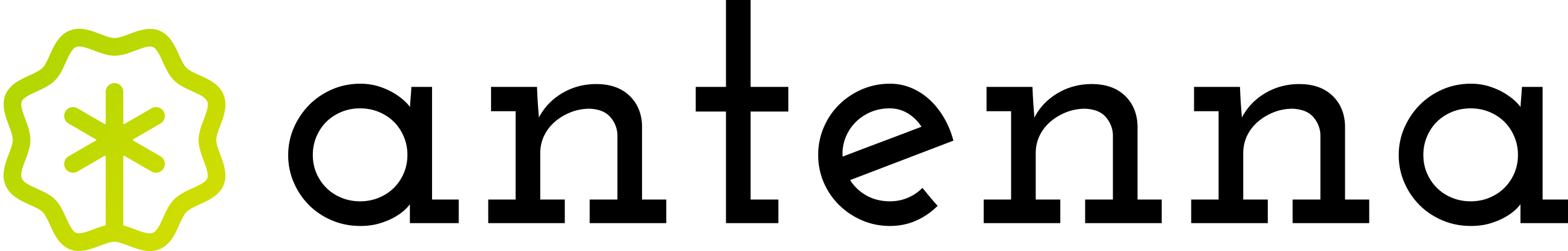

ファクトリーオートメーションシステム(FAシステム)

-WMSやWCSと連動した搬送システムが効率を改善

ロボティクス×デジタルとは、自動化や機械化とWMS(倉庫管理システム)、またはWCS(倉庫制御システム)との連動を意味します。ロボティクスは人材の不足を解消し、デジタルは工場全体の効率化を実現する仕組みだと考えればよいでしょう。

まずデパレタイズやパレタイズロボットを使ったピッキングの無人化を行い、AGV(自動搬送車)やAMR(自律走行搬送ロボット)を導入することにより計画的で、ミスの無い構内搬送を実現します。

これに加え、多品種生産や工程の変更が多い多品種少量生産を、適時・適切に一気通貫で生産できるシステムを構築するため、自動倉庫やピッキングロボット、自動搬送機器と連動したWMSやWCSが必要になるのです。

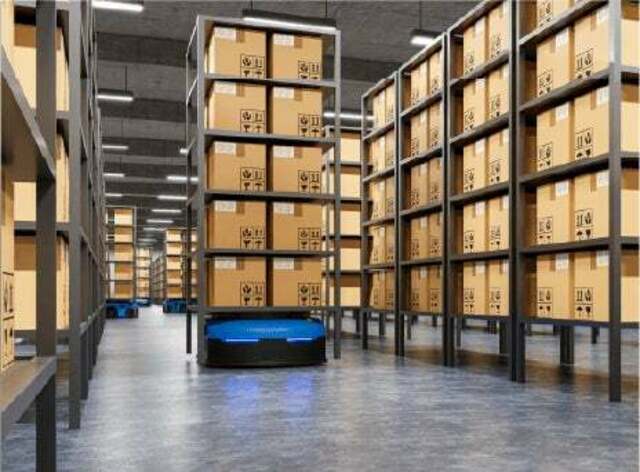

-日立なら構内物流の課題をワンストップで解決

日立であれば、単一工程の提案から、複数工程、ソリューションの組み合わせ、センター一括での提案まで、お客さまの状況や課題に合わせた提案とシステム構築が可能です。

*HHT:Handheld terminals

たとえば、保管を効率化できる自動倉庫の提案、AGVやAMRを使った入庫や出庫、パレタイズ・デパレタイズロボットや各種ロボットを使った自動生産まで、すべてをWMSと連携させて自動化を実現します。

これらが出来て初めて、無人化・効率化が達成できます。

日立の強みは、コンサルティングから建屋管理、物流システム、マテハンまで、これらすべてをワンストップで提案できることにあるのです。先述の通り、現代の工場では多品種少量生産が増加しており、工程の組み替えや機器の入れ替えが頻繁に発生します。

このような状況でもワンストップでシステムを提供している日立なら、工場の効率を落とさず迅速に対応することが可能です。

まとめ

構内物流は工場の効率を支える重要な要素ですが、人手不足や手作業中心の非効率性が課題となっています。この課題を解決するためには、ロボティクスやデジタル技術をフルに活用した自動化が不可欠です。

日立はWMSやWCSと連動したロボティクスにより、

構内物流の課題をワンストップで解決するソリューションを提供し、生産性向上やコスト削減に貢献します。

システムや機器のI/F(インターフェース)設計に精通した専門家と、アルゴリズムを活用してプロジェクトを強力に推進します。

■日立のロボティクスSI

ロボティクスとデジタルを融合したラインビルディングで製造現場に新たな価値を提供