2022年10月、ブリヂストンと総務省消防庁管轄の消防大学校消防研究センターは、パンクして空気が抜けても走行を続けられる救急車・指揮車(※)用の“パンク対応タイヤ”を発表しました。今では日本各地の救急車両の足元を支え、人々の命を救うために走り回っています。

携わったメンバーは100人以上。より良いタイヤづくり、そして人命救助への使命感と向き合った4年にわたる日々を追いました。

※指揮車 各種の災害現場において指揮拠点として運用することを目的とした車両

どんな悪路も乗り越えて患者の元へ駆けつけたい

昨今、日本各地で頻発している自然災害。厳しい状況のなかでも、人命救助という使命を持って現場の最前線へと進んでいくのが、救急車や指揮車だ。しかし2016年4月、最大震度7を記録した熊本地震では、散乱した瓦礫や道路の亀裂によって救急車のタイヤがパンクすることが懸念され、迂回を余儀なくされるなど患者の救護や搬送に大きな影響が発生した。

悪路でも走り続けられるタイヤがあったなら――。熊本地震で悔しい思いをした救急隊員たちの想いは、全国消防長会から総務省へ要望書として届けられた。これを受け、2018年に消防研究センターは「救急車・指揮車用パンク対応タイヤ共創プロジェクト」の立ち上げを決定。日本自動車タイヤ協会(JATMA)に声をかけた。数多くの企業がパンクしても走行し続けられるタイヤの研究を続けているが、患者を運ぶための乗り心地と耐久性の両立は非常に難題で、小型トラック・バス用タイヤサイズでは実現できていない現状があった。共同研究に手を挙げたのはブリヂストン、ただ1社だった。

現在は、BSJP (日本) タイヤ販売企画・事業管理部門に所属

「日々、体を張って危険な場所へ救助に行っている救急隊の方々は、パンク対応タイヤに並々ならぬ想いを持っていました。話しぶりや真っすぐな目に、人命救助に懸ける使命感が溢れていましたね」。プロジェクトの舵取りを任された吉野さんは、消防研究センターの方々と初めて顔を合わせた日のことをそう振り返る。「長い歴史の中でさまざまな価値を生み出してきたブリヂストンなら、まだ世の中にないタイヤを作り上げられるという自信がありました」。

タイヤのプロとして現場のニーズにとことん寄り添う

消防研究センターが求めるタイヤとは、具体的にどのような性能のものなのか。開発の仕事は、ヒアリングと要件定義の取りまとめから始まった。「当初は、甚大災害が発生したときにのみ、パンク対応タイヤに履き替えて運用することが想定されていました。それではこのタイヤが平時に消防署の倉庫で埃を被ってしまうだけでなく、現場の救急隊員の方々からの「日々の救急搬送時でもぜひ使用したい」という声に応えることができない。そこで、雪が降ったときでも履き替えの必要のないスタッドレスタイヤでの開発をご提案したんです。また、パンクした状態で何㎞走行できる性能を目指すのか、出動状況などから導き出すことにしました」(吉野さん)。

「形状を保てない!」 タイヤサイズの壁

大きな障害となったのは、タイヤのサイズだった。今回のパンク対応タイヤの開発の基盤となるのは、サイド部分の補強などによって空気圧がゼロになった状態でも所定のスピードで一定距離の走行を可能とする技術「ランフラットテクノロジー」。しかし、乗用車用タイヤ以上のサイズでの利用は想定していなかった。なぜなら小型トラック・バス用タイヤサイズは重い車両重量を支えるため必要な空気量が多く内圧が高く、パンク後も形状を保ち続けることが困難だからだ。また、パンク後のタイヤは内部が高温となる。これも形状を保つことを阻む要因となっていた。

開発チームはまずサイド補強材の改善に取り組んだ。単にサイド補強ゴムを分厚く、硬くすれば良いということではない。負荷が別の箇所に集中し、耐久性が損なわれる可能性があったからだ。現に、乗用車用タイヤには見られないような壊れ方をした試作品もあったという。

工場の技能員と協力しながら、厚みの異なるサイド部材を20種類以上試作。更に、加硫(※)時のタイヤを金型に押し付ける圧力にも調整を重ね、熱に強く、しっかりとタイヤの荷重を支えられるサイド構造を作り上げた。

※タイヤの製造工程の詳細につきましては

また、パンク時にタイヤの変形が大きくなり内部が高温になって故障する対策として、サイド部の外側に空気の乱気流を起こすことでタイヤを冷却するクーリングフィン機能をつけた。このようなトライ&エラーを重ね、パンクをしても一定の速度と距離で走行できるタイヤの大枠が、目標通り物理的最速で固められていった。

耐久性を突き詰めた結果、リムとの相性が……二律背反の両立を叶える

サイド補強ゴムや素材など、耐久性の高いタイヤを極めていった結果、タイヤはどんどん硬さを増していった。その結果、タイヤがホイールにうまくフィットしなかったり、走行中にタイヤがホイールから外れてしまうリム外れが発生したりと、硬さを起因とした問題が発生した。

試作品はホイールにタイヤを組むための専用機械『タイヤチェンジャー』を破壊してしまったほどの強度を持っていた。履けないタイヤ、走行中に外れる可能性があるタイヤを作っても意味がない。何度も微調整を重ね、パンクして空気が抜けても走行可能な耐久性を維持しながら、リムにフィットするビード部分の厚みや形状を調整し、耐久性とリム外れ防止を両立させた。試作したタイヤは数知れず。工場の技能員の協力もあり、2018年の冬に初めての試乗へと漕ぎ着けた。

タイヤへの負荷を再現

試作品のテストは、現役を退いた救急車を特別に消防研究センターから借り受けて行われた。医療機器の重量と最大8人が乗車することを想定し、テストのたびに車両へ約480㎏の重りを運び込んだ。更に、実際の使用条件よりも厳しい条件でも“リム外れ”が起きないことを確認し、意図的に急なハンドリングをして車体を揺さぶったり、パンクさせた状態で走行したりと、強い負荷をかけながらテストを実施。このような厳しい試験を通じて安全を担保した。

さまざまな環境で 安全な走行を立証

テストを経て、プロジェクトは実証実験のフェーズへ。都市部、山間地、積雪や凍結、台風など、気候や条件の異なる路面でもパンク対応タイヤは性能を発揮。国内5カ所の消防本部の協力を得て、約1年で計42万㎞を走破した。

実証実験中4カ所でパンクが発生したが、走行し続けることができた。改善点も多かったが、消防本部の方から『このタイヤはすごい、人命救助に大きな意味がありますよ』『早く販売してほしいです』といった期待の声も大きく、パンクしても時速40㎞で50㎞程度の走行が可能であることを確認できたことは大きな収穫となった。

パンクに“気付けない”という危険性

「パンクしているなんて信じられないですね!」。実証実験中、消防研究センターや消防本部の職員は革新的な性能に驚きの声を上げた。しかしこの言葉は、パンクしたことに気付かずに走行し続けた場合、走行可能距離の50㎞を超え想定外の場所で走行できなくなるかもしれないということの裏返しでもあった。

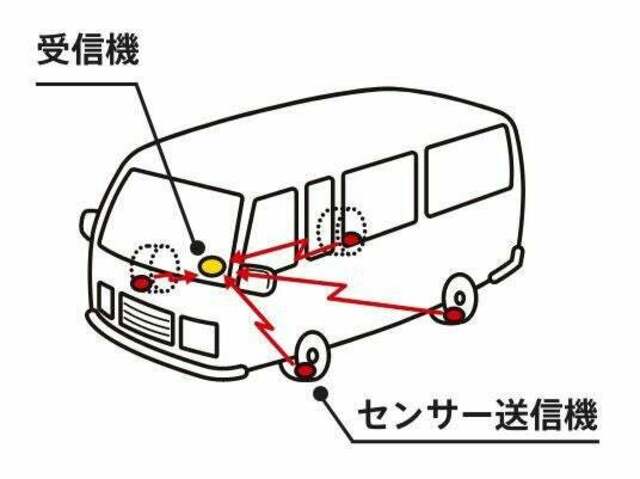

そこで導入されたのがタイヤ空気圧監視システム「TPMS」。ブリヂストンの販売チャネルや運送会社様向けのデジタルソリューションツールの一つだ。

タイヤ空気圧監視システム「TPMS」

ホイールに取り付けられたセンサーでタイヤの空気圧を検知し、車室内に取り付けられた受信機へ電波で圧力値を送信するシステム。異常がある場合は受信機のLEDで運転者に警報を発する。乗用車向けに販売が進んでいる。内圧が高く車両が大型である救急車に適合し、かつパンクしたまま走行するタイヤであることを踏まえて、検知できる空気圧の幅を広げる改修を行った。

ブリヂストンが実証実験に同行し、市町村によってタイヤのメンテナンス、管理方法に差があることがわかった。自前の整備工場を持っている消防本部もあれば、地元のカーショップなどでタイヤ交換をしているところも。管理の質に大きな差があるなかでタイヤの性能を守り続けるためには空気圧管理は絶対に欠かせない。熱意を持ってTPMSの装着に向けた説得に当たった。

また、パンク対応タイヤが硬いためリム組・リム解き作業の難易度が高いことと、TPMSを正しく設置する取り付け方法を周知するためのメンテナンスマニュアルを作成し、タイヤ脱着とTPMSセットアップ作業の標準化を図った。

タイヤとTPMS、そしてリム外れしにくい構造の専用ホイールの3つをセットとしたことで、安全にパンク対応タイヤを使用することを可能とした。

量産体制を確立

量産体制は、小ロット・多品種の高性能タイヤの生産に強みを持つ鳥栖工場で立ち上げることに。体制の確立もまた、一筋縄ではいかなかった。

パンク対応タイヤのサイド補強ゴムは、これまで作ったことのない厚みと重みだ。そのため乗用車用の成型(※)機では重みで部材が滑り、ベルトコンベアで運べなくなってしまった。更には、特殊ドラムのためドラムに貼り付けた部材を折返すための機械との段差が大きく、部材の折り返し部分に隙間ができてしまったのだ。少しでも空気が入ったものは不良品。担当者は技能員と頭を悩ませながら、機械を何カ所も改修し、貼り合わせる方法を見つけ出していった。

力加減や押す場所などはまさにカン・コツの世界。約1年がかりで見つけ出すことができた。

乗用車用であれば1日で数百本生産できるところ、パンク対応タイヤはプロセスの複雑さから70本が限界値。プレミアムなタイヤの量産体制は、高い技術力を持つ鳥栖工場だからこそ構築できた。

パンク対応タイヤの成型工程を確立し、ようやくプロジェクトはフィナーレへと近づきつつあった。

※タイヤの製造工程の詳細につきましては

真摯に取り組む姿勢が、新たなシナジーをもたらす

多くのメンバーがそれぞれの立場で全力でパンク対応タイヤと向き合った結果、2022年9月末にプロジェクトはゴールを迎えた。コロナ禍や安全性の確認のため当初の計画より1年遅れての完成となったが、10月28日の研究成果発表には多数のメディアが集まり、その性能の高さを評価。消防研究センターから感謝を伝えられ、思わず涙ぐむメンバーもいたという。

プロジェクトの解散と時期を同じくして、吉野さんは定年退職を迎えた(※)。「消防研究センターおよび全国5カ所の消防本部の方々のとても前向きなご協力には心から感謝しかありませんし、プロジェクトメンバーはみんな、他の業務と兼務しながら難題に粘り強く取り組んでくれました。更に、PR動画を制作してくれた広報部、関係各所との契約締結に奔走してくれた法務部や知財部など、協力してくれた方の顔が次々と浮かんできます」と吉野さんはプロジェクトを振り返る。誰かの命を助けたいという強い思いで結ばれた同志たち。このタイヤに携わったメンバーは、気付けば100人を超えていた。

※現在は、BSJP タイヤ販売企画・事業管理部門に所属

救急車用スタンダードタイヤを目指して

全国消防長会で本タイヤの販売開始が紹介されると、各地の消防本部から、問い合わせや試乗会の依頼が多数舞い込んだ。今後、冬タイヤへの交換時や救急車・指揮車の新車納車時に多くのタイヤが販売されることが期待されている。

※現G-MICA・ソリューション QA推進部

吉野さんの後任として笹川さんがパンク対応タイヤの普及や消防研究センターの窓口などを引き継ぎ、消防本部を訪問して試乗会を開催したり、シンポジウムで周知するといった啓発活動に取り組んでいる。また、鳥栖工場があるご縁から、鳥栖・三養基消防組合にパンク対応タイヤを1セット寄贈。消防組合から感謝状をいただくなど、タイヤを起点とした地域社会との連携強化も進んでいる。

笹川さんは言う。「挑戦の連続を突破できたのは、ブリヂストンの技術力とメンバーの熱い想いがあったからこそ。引き続き消防研究センターと協力して、日本を走る全ての救急車がこのタイヤを装着する日を目指し、変わらぬ熱い思いでアピールに取り組みます」。

タイヤと、そして人命救助の使命感と向き合った日々。多くの人の想いを乗せて。誰かの命のために今、走り続けている。

参考動画 【救急の最新技術紹介】救急車・指揮車用パンク対応タイヤ(消防庁動画チャンネルより)×