パソコンやスマートフォン、家電や自動車といった生活のあらゆる分野で使用されている半導体。その半導体を作る製造装置の部品として欠かせないのが「ふっ素樹脂加工品」です。

70年以上にわたり、ふっ素樹脂の「PTFE(ポリテトラフルオロエチレン)」の製造・販売を手がける

(以下、バルカー)は、ふっ素樹脂加工品のデジタル調達サービス「

」を2024年3月にリリースしました。

「Quick Value」は図面をアップロードするだけで、複数パートナーのなかから最適な見積もりを2時間以内で得られるサービスです。

通常、図面加工品を調達する際は、部品の図面をもとに対応できる加工会社を購買担当者が選定して見積依頼を行います。部品の複雑さや材料の在庫の状況などが注文ごとに様々なので、「実態に合わせて、実行可能な数字」を出すという業務をデジタル化するのは、これまで難しいとされていました。

「Quick Value」はこの課題を解決し、直感的で使い易いUI(ユーザーインターフェース)・UX(ユーザーエクスペリエンス)を実現しています。

ユーザーはファイルをアップロードして、図面No.、数量、材質を選びます。ファイル種類や図面形状に応じた特別な操作は必要ありません。

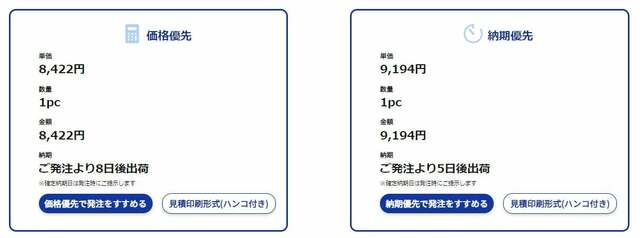

Quick Valueは、ユーザーがインプットした情報をもとに、価格と納期のバランスが良い「価格優先」と、納期が短い「納期優先」の2通りの見積もりを提示します。

バルカーは、自社が認定している加工パートナーと密に連携しながら、Quick Valueの開発を進めました。加工パートナーは数十社あり、今回その一つである「

様(愛知県名古屋市、以下「新晃製作所」)」に、Quick Valueに参画した経緯や感想についてインタビューしました。

インタビューに答えてくださった方

新晃製作所 CP製造グループ

グループリーダー 岩田様(写真右)、サブリーダー 米山様(写真左)

「新晃製作所」について

バルカー笠本(以下、笠本):「新晃製作所」の事業概要について教えてください。

新晃製作所 岩田様(以下、岩田):当社では、ガスケット・シール製品の生産や、半導体装置向け・各種機械部品向けのふっ素樹脂部品の素材成型および切削・溶接加工を行っています。ガスケット・シール製品では化学プラントの配管シール材として使用される「シートガスケット」をはじめ、 半導体関連業界に採用されているPTFEに代表される「高機能樹脂」、自動車のトランスミッション用のガスケット、建機など様々な分野で活用されている「ポリウレタン」などを生産しています。

バルカー佐藤(以下、佐藤):樹脂加工事業はいつからスタートしましたか。

岩田:本格的に樹脂事業の拡大に取り組み始めたのは2016年からです。当時は、10名程度でしたが、現在では50名体制です。半導体業界のお客様が多いので、近年の市場の活況もあり、売上も順調に伸びています。当社において樹脂加工事業は、第二の柱に育てたいと考えています。

笠本:樹脂加工事業において、「新晃製作所」ならではの強みを教えてください。

新晃製作所 米山様(以下、米山):私たちは、ふっ素樹脂の素材成型も行っているので、素材から加工まで一気通貫で対応ができます。なので、お客様の細かい要求に答えやすい点と、スピーディーにお客様のもとに納品できる点が強みだと思います。私たちのモットーは『「YES,I CAN.」「ノー」とは、言わない』です。お客様のために、私たちができる限りのことをするのが会社方針になっており、当社の強みにもつながっていると思います。

△工場の壁面には、会社のモットーである「YES,I CAN.」が掲げられている。

佐藤:樹脂加工事業においての技術的な強みとしては、どんなことが挙げられますか?

岩田:お客様の要望に応えていくために、お客様と一緒になって製品を開発したり、製造ラインを立ち上げたりしています。例えば、大手半導体製造装置メーカーの一番重要な部分に私たちが携わったパーツが採用されていますが、そこに至るまでの切削や溶接、表面処理の加工技術は、まさにお客様との共同作業によって培われてきました。このように、お客様のニーズに沿って、技術を蓄積し、設備を増強してきたことが、当社の技術の強みだと考えています。

ふっ素樹脂加工品のデジタル調達サービス「Quick Value」の開発にあたって

笠本:新晃製作所さんには、「Quick Value」の開発当初から加工パートナーの立場として様々なご意見やアドバイスをいただいてきました。当初、「自動見積り」と聞いた時の印象はいかがでしたか?

米山:正直、自動見積りはイメージが湧かなかったです。どうやって人と同じような見積もりが自動で出せるのか、懐疑的なところがありました。

図面品の見積りは、図面形状毎に加工可否の判断、特別な治工具を準備する必要が無いか、段取り時間はどの程度かかりそうか、素材から取得できる数量や歩留まり、品質リスクはないかなど、確認すべきことがたくさんあります。

そのため、人が見積りを行うことが一般的であり、場合によっては現場加工者に確認しながら進めることも多い業務です。これを自動で行うために、どう進めていくのかがイメージできませんでした。

笠本:自動見積りの実現にあたり、最初、新晃製作所さんとバルカーとですり合わせることが多かったですよね。

米山:そうですね、大変でした。最初は、簡単な図面(リング形状)の自動見積もりの計算式をすり合わせしました。切削に用いる素材の選定から、段取り、切削加工や仕上げ、検査の時間など、実際の現場でかかっている工数を計測し、計算式に落とし込んでいく作業を行いました。価格の算出だけではなく、納期も自動で計算できるようにする構想だったので、それに合わせ、納期に関する作業測定も行いました。リング形状であれば算出するための計算式も比較的シンプルですが、図面となると一品一葉で形状や大きさも様々です。それによって加工設備が異なる、工程が異なる等の条件も変わってくるので、 そこをどう計算式に落とし込んでいくのか、とても苦労しました。

佐藤:図面加工品についてはいかがでしたか。

米山:バルカーさんから、切削加工に用いる工具の設定、および、当社が実際にかかる工数に近づけるための『フィッティング』が提案されました。フィッティングとは、図面ごとに当社の現場での加工時間をアウトプットし、それをバルカーさんでAI・統計解析技術を用いて、当社に最適な切削工具の加工時間設定などを提案するものです。当社は加工現場と図面ごとの工数を確認しながら、「Quick Value」から算出される価格・納期を様々なパターンで検証し、フィッティングを進めていきました。

また、切削加工に用いる素材はバルカーさんからの支給品なので、在庫状況を見て納期や価格が自動計算される仕組みになっています。当社は素材のことは考えず、加工のフィッティングに集中することができました。

△ふっ素樹脂のマシニング加工

笠本:2024年3月の「Quick Value」のリリース後、実際に使ってみての感想を教えてください。

米山:従来までは個々の図面を見て、見積りしていました。多いと1日100件もの見積りがあり、一日の大半が見積業務や現場への見積内容の確認作業で終わることもありました。

佐藤:見積もりは急ぎの案件も多いので、パソコンの前から離れることができないことが多いですよね。

米山:そうですね。なので、他の業務にも影響が出ることも多々ありました。また、見積りの価格、納期を算出するために、加工用の素材の在庫状況や調達期間などを自社在庫やバルカーさんの在庫を確認する時間も度々発生していました。

笠本:「Quick Value」によって、見積もり業務にどんな効果がありましたか?

岩田:手動による見積りだと、どうしても担当者によって見積りにバラつきがでてしまいます。図面の形状、大きさや発注数、段取りや特別な加工工程、品質リスクの度合いをどの程度価格に含めるのか、また、工程混雑具合や素材在庫状況によって納期も変動します。これらのルールが一般化しにくく、見積もり業務を引き継ぐのも難しい状況でした。誰が行っても同じ結果になるような、属人的にはならない見積もりの算出方法を検討していました。

「Quick Value」は自動で見積もりできる部品とできない部品に分かれますが、自動見積りの対象になっている部品は非常にシンプルです。フィッティングの設定をしておけば、図面形状から段取りや難易度も判定、素材サイズや素材在庫まで判定して価格・納期が自動算出されるので、自動対象外の案件に集中すれば良いという運用に変わりました。今後、自動見積りの対象が増えていくことで、より効率化できるのではと感じています。

佐藤:他には気づきや変化がありましたか?

岩田:今までは特定のエンドユーザ向け案件がほとんどでした。「Quick Value」を通じて、例えば食品メーカーなど、今までお付き合いのなかった新たな業界のお客さまからの引き合いがでてきています。私たちが手掛けたことのない図面形状、用途の案件もあり、可能性を感じました。今後は、「Quick Value」を通じて、新しい業界のお客様との取引につなげていきたいと考えています。

バルカーについて

1927 年の創業以来、社名の由来でもある「Value(価値)」と「Quality(品質)」に対するあくなき追求を続け、工業用シール製品、ふっ素樹脂加工製品のパイオニアとして、日本経済の発展を支えてきました。現在は、石油精製・石油化学・製鉄・エネルギープラント・自動車・油空圧機械・建設機械・半導体製造装置などさまざまな産業向けに配管・機器用シール材を扱う“シール製品事業”、フッ素樹脂を軸に複数の機能を兼ね備えた製品を扱う“機能樹脂製品事業”、環境負荷低減や質の高いH(ハード=商品)と、顧客視点に立った真のS(シールエンジニアリング・サービス)をコンセプトとした H&S サービスの提供を行う“シリコンウエハーリサイクル事業他”の3製品事業を軸に展開しています。 2023年には設備点検プラットフォーム「MONiPLAT」(モニプラット)をリリースし、利用企業数は500社を突破しています。(2024年2月現在)デジタルソリューションを通じた価値提供にも注力しています。

○会社ホームページ

○設備点検プラットフォーム「MONiPLAT(モニプラット)」