杭打ち工事は建設公害の元凶である-。日本が建設ラッシュに沸く高度経済成長期、そんな言葉に真っ向から立ち向かった企業があります。1967年に創業し、世界で初めて杭打ち工事の振動、騒音を一掃する「圧入工法」を実現したのが、高知県高知市で杭圧入引抜機「サイレントパイラー」の開発・製造販売を行う建設機械メーカー「技研製作所」です。

独自の新工法「圧入工法」が提供するオンリーワンの価値は、世界の建設課題の解決や国土防災に貢献しており、今や採用実績は40以上の国と地域に拡大。フィールドは創業地の高知にとどまらず、世界へ、さらには宇宙空間へと、進化と飛躍を遂げようとしています。

今回のストーリーでは技研製作所創業者・北村精男の着想から、独自の進化を続ける「圧入技術」、「サイレントパイラー」にスポットを当てました。

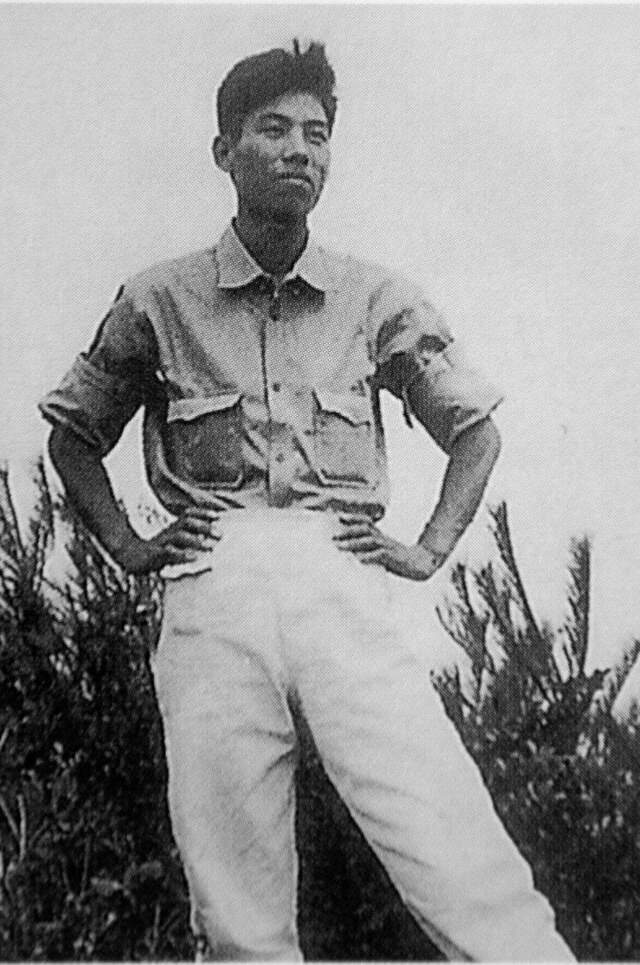

技研製作所創業者・サイレントパイラー発明者

北村 精男(昭和35年頃)

技研製作所は1967年、当時26 歳だった現在名誉会長である北村精男が、高知市で創業した土木工事会社「高知技研コンサルタント」に始まります。

高度経済成長の中、「公害対処事業」を看板に掲げ、高校卒業後身につけた建設機械の操作やメンテナンスなどの技術をもとに、主力の杭打ち機を使って順調に業績を伸ばしていきました。

しかし繁盛の一方で工事現場での振動・騒音公害が大きな社会問題となり、特に打撃や振動を用いる杭打ち工事はその元凶とされました。近隣の住民から「うるさくて眠れない」「赤ちゃんが泣く」「壁にひびが入る」「屋根瓦がずれる」など苦情が殺到。危機感を抱いた北村は、振動や騒音を出さない杭打ち機を探して国内外を飛び回りましたが、そんな機械は世の中のどこにも存在していませんでした。

ないなら、自分でつくってやろう― 「引き抜く力」を「押し込む力」に変える発想の転換

「振動・騒音を出さない無公害杭打ち機がこの世にないのなら、自分でつくってやろう」。そう決意したとき、北村には一つの温めていたアイデアがありました。

高知市のはりまや橋交差点で行われていた、ホテルの新築工事でのことです。地下部分の工事が終わり、H鋼を引き抜く現場がたまたま目に入りました。H鋼に穴をあけピンを通し、滑車を取り付け、ワイヤーを何重にも重ねてウィンチで引っ張り上げようとしたその瞬間、穴がバリバリと音を立ててさけてしまったのです。土中のH鋼をがっちりと銜え込んだ地球の力、摩擦力のものすごさを目の当たりにした瞬間でした。

「なんとすさまじい地盤の抵抗力か!」

この強烈な光景から北村の脳裏にあるひらめきが生まれました。

杭を「引き抜く力」を「押し込む力」に転用することができれば、振動・騒音の出ない無公害の杭打機がつくれるのではないか。

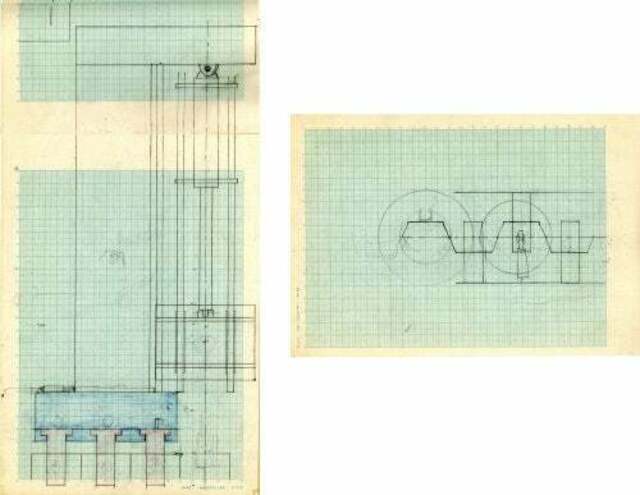

北村は、杭の上に載った機械が、その杭の引抜抵抗力を反力として次の杭を押し込む、というイメージを方眼紙に描いたのでした。

方眼紙に書いたラフスケッチ

「既に打ち込まれた杭を数本つかむことで機械をしっかりと固定し、杭の引抜抵抗力を反力として次の杭を油圧による静荷重で押し込む」。この原理はのちに「圧入原理」と命名されることになります。

静かな杭打機「サイレントパイラー」第1号が完成

問題は、この機械を誰に作ってもらえばいいのか。当時の北村には機械を作る技術はありませんでした。

1973年の夏、北村は方眼紙を持って、一人の男性を訪ねます。当時「高知のエジソン」と呼ばれていた垣内商店(現・株式会社垣内)の垣内保夫氏(故人)でした。アイデアを披露したところ、「そりゃあ、面白い、やってみよう」と二つ返事で快諾をもらい、二人三脚で開発に着手しました。

北村(左)と垣内氏(右)

どこにも前例がない機械の開発で最大の課題は、薄い鋼矢板の上に載せる機械の大きさ・重量と、押し込む力のバランスでした。北村は現場での経験からつかむ杭を3本と決め、杭を押し込む力は、100トンと設定。コンパクトな機械でこれだけの力を出すためには、非常に大きな油圧力が必要になります。

当時、一般的なパワーショベルの油圧力が140〜170kgf/㎠だったところ、この全く新しい杭打機に求められたのは、最大で700kgf/㎠という桁違いの油圧力。その超高圧に耐えられるポンプ、バルブ、ホースなどは、メーカーにかけあって特別に作ってもらいました。

数多くの試行錯誤を繰り返し、約2年の歳月がたった1975年7月、ついに静かな杭打機「サイレントパイラー」の第1号機が完成したのです。

自走し、省スペースで施工可能。半世紀で飛躍的な進化

「サイレントパイラー」は自社で使うために開発した機械でしたが、評判が口コミで広がり「機械を売ってくれ」という声が次第に高まっていったことで、北村は販売を決断しました。機械販売事業の拡大を受け、1978年1月、株式会社技研製作所を設立。正式に建機メーカーとしての第一歩を踏み出すこととなります。

第1号機の完成から半世紀、「サイレントパイラー」は次々と進化を遂げていきました。

杭を施工するスピードは、1号機では、1ストローク(1号機は1.5m)の間に、たばこを一服できるくらいのスピードでしたが、最新機は1ストロークに1~2秒しかかかりません。

次に小型・軽量化。1号機は機体重量が13トンありましたが最新の機種では4トンを切っています。機体の軽量化と機構の改良によって、打ち込んだ杭の上を機械が進んでいく「自走」という機能も実現しました。

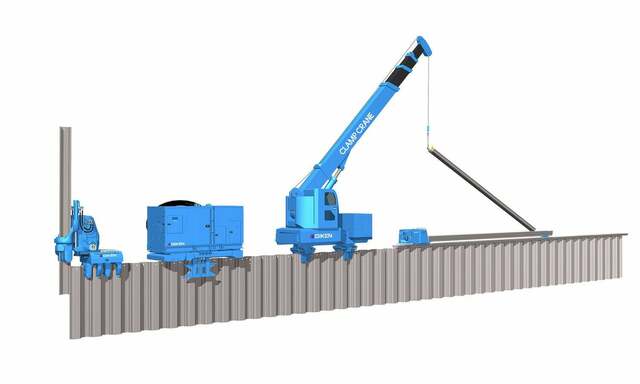

中でも、圧入原理を基に、杭の搬送・建て込み・圧入など一連の作業を、杭の上だけで完結させることができる「GRBシステムⓇ」の誕生は、最も画期的な進化です。

サイレントパイラーだけでなく、油圧を供給するパワーユニット、クレーン等、全ての機械装置が杭をしっかりとつかんで自立しているため、転倒の危険性はなく、水上や傾斜地、列車横や道路脇でも、杭上の機械幅分だけの省スペースで施工が可能になりました。

機械や資材を置くための仮設構台や桟橋の構築が必要なく、工事全体の工期・工費を縮減。CO2の排出量削減にも大きく貢献しています。

サイレントパイラーだけでなく、全ての機械装置が杭の上を進むことができる

1991年からは自動運転の機能も搭載。現在ではサイレントパイラーが自ら地盤情報を判断し、最適な施工を行えるように進化しています。

鋼矢板だけでなく、鋼管杭やH鋼、コンクリート矢板等さまざまな杭材に対応した機種や、硬質地盤、橋の下など制約条件のある現場でも稼働できる新モデルも開発し、適用範囲は大きく広がっています。

活躍の場は高知から世界、そして宇宙へ

2011年3月11日に発生した東日本大震災。地震動と津波の相乗被害によって、多くの土木構造物が崩壊しました。これを機に、粘り強い構造物を急速に構築できる工法として、当社の技術に注目が集まりました。

以来、東北での復興工事、南海トラフ地震や首都直下型地震に備える事前防災事業や、頻発する地震・台風・洪水などでの災害復旧事業で採用が広がりました。また、港湾、高速道路、橋梁など老朽化したインフラの整備事業等にも貢献しています。

令和6年能登半島地震では崩落した道路の啓開工事に採用され、幹線道路の2車線化を早期に実現しました。

能登半島地震での道路啓開に貢献

「圧入工法」の世界での採用実績は40以上の国と地域に拡大。近年ではオランダのアムステルダム市と、世界遺産「アムステルダムの環状運河地域」の護岸改修に関わる新技術開発提携を結びました。2023年3月にパイロット施工の圧入工程が完了し、世界遺産の美しい景観を成す樹木を伐採することなく、無振動・無騒音の工事を実現。アムステルダム市から高い評価を得ています。今後は200㎞にもおよぶ護岸改修区間において、圧入工法を標準工法として採択することも見込まれており、本案件をモデルとしてさらなる工法普及拡大への期待が高まっています。

世界遺産運河の護岸改修工事

(オランダ・アムステルダム市)

振動や騒音による建設公害、年々激甚化する自然災害、老朽化したインフラ整備、労働力人口の減少など、時代の変化に伴い生じる社会課題に対して、その進化とともにソリューションを提供し続けてきた「サイレントパイラー」。

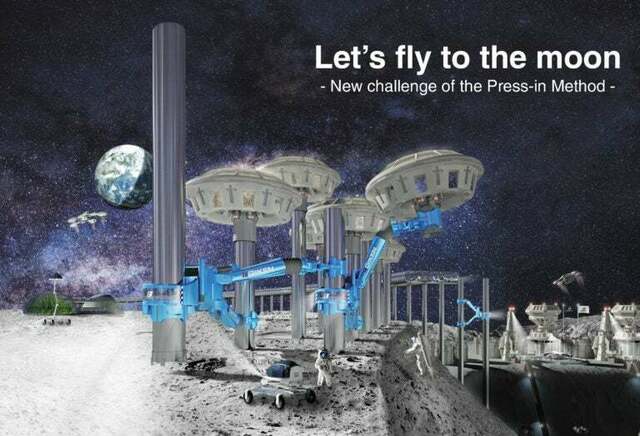

当社の技術は今、世界を超え、宇宙へも進出しようとしています。

「サイレントパイラー」は、地盤に打ち込んだ杭をつかみ、その引き抜かれまいとする抵抗力を利用するため、機械重量で機体を安定させる必要がなく、原理上、無重力空間でも施工できます。また、施工中に得られるデータから地盤情報を推定し、最適な設計・施工へ反映させる技術も確立しています。

こうした優位性をベースに、政府「宇宙開発利用加速化戦略プログラム」(スターダストプログラム)の一環である「宇宙無人建設革新技術開発推進事業」において、技術研究開発(R&D)契約を締結し、圧入技術の月面基地建設に向けた適用性の研究を行っています。

今後宇宙へとフィールドを広げ、「サイレントパイラー」が月や他の惑星でも活躍する未来を目指していきます。