製造業の工場、物流施設、化学エネルギープラントなどでは、暑くても寒くても、雨が降っていても、真夜中でも、フォークリフトや牽引車をヘルメットをかぶった作業員が運転して走り回り、日本の生産・物流を支えています。

しかし2024年4月より自動車運転業務の時間外労働の制限による労働力不足の懸念、通称「2024年問題」を目の前にして、これらの施設は大きな岐路に立たされています。

こんな社会背景の中、無人搬送サービス「eve auto(イブ・オート)」は市場に送り出され、屋外での自動搬送が実際に動き始めているのです。

浜松の工場から始まった世界でも類を見ない屋外の無人搬送システムとして商用化された新しいサービス、その誕生の裏側を紹介します。

--------------------------------------

■浜北工場の勤務職員を、なんとか楽にしてやりたい

プロジェクトはこの想いから始まります。

ヤマハ発動機の浜北工場長と、当時デジタル化を進める設備技術担当だった茨木は、暑かろうが寒かろうが雨が降ろうが夜中だろうが、生産計画を遅らせないために必死に屋外で昼夜部品を運搬する姿を見ていつも思うものがありました。

浜北工場ではバイクのクランクシャフトなどの部品を生産していましたが、いろいろな部品を搬送するために、頻繁に工場のレイアウトが変更となりそれによって運搬ルートも変わるため、これに対応するには地面に磁気マーカーなどを埋め込む従来のAGVの方式は取れず、人手作業から解放する方法がなかなか見つけることができておらず、頭を悩ませていました。

■難航していたシステム導入、「自動運転」との出会いによってプロジェクト始動へ

きっかけは、ハノーバーで開催されたある展示会の視察でした。

茨木と工場長は展示会で米国の某大手ソフト会社が紹介する自動運転システムを目にしたことから、自動運転が工場で使えれば、屋外搬送を自動化し労働環境を改善できるのでは、と帰国後に早速プロジェクトへ着手します。

しかし某大手のシステムは、まだまだ実験レベルの段階で、担当者からは「実際に導入となったら見積すら作れません」という状態でした。

折しも、悩んでいた茨木の耳に、ヤマハ発動機の別部門で自社のゴルフカーと国産の自動運転システムを組み合わせた研究用パッケージが発売されている、という話が入ってきたのです。

それは日本の自動運転ベンチャー「TIER Ⅳ」(ティアフォー)のAutoware(オートウェア)という無料のオープンソースシステムでした。

早速これを調達し、テストを開始したところ、なんと数日の準備で自動運転が動きはじめたのです。

「これ、できそうじゃん!?」となり、早速正式なプロジェクトとして立ち上げ、茨木の部下であった藤田がプロジェクトリーダーに指名されました。

■実験から実用、実用からビジネスへ。走行データのエラー解析と改修を繰り返し、地道な作業が続く。

藤田は15年以上、浜北工場勤務として様々な現場改善に取り組み、工場での屋外搬送の辛さは身をもって知っていたため、現場の屋外作業の環境改善に強い思いをもっていたのです。しかし、自動運転の導入など誰も経験がなく、いったいどれほどの道のりがあるのか見えませんでしたが、とにもかくにも目の前の課題をひとつずつ解決していき、まずは浜北工場での屋外搬送を無人にすることだけを見据えて進むことになりました。

プロジェクトリーダーの藤田と実験中の搬送装置(浜北工場でのテスト中)

一方、自動運転システムを提供するティアフォーでは、あらたな開発が始まります。

自動運転において、「実証実験」と「実用化」は大きく異なります。

実証実験ではいろいろ課題があってもとにかく動いてデータがとれれば良いのですが、実用化とは、ただ自動運転が正しく動作するだけでは価値がなく、工場の職員が現場で使いやすくなければ全く製品としては意味をなしません。このため、自動運転開発とあわせて管理システム(FMS:フリートマネジメントシステム)の開発にも着手し始めることとなりました。

もともとFMSは自動運転タクシーサービスなどの実証実験用として持っていましたが、自動運転を一度きり回すだけの簡易的なものでした。これをオンデマンドで簡単に指示を送り、何度も周回させるシステムの開発が必要であり、ヤマハ発動機の現場と二人三脚で開発を始めました。

この実用化を目指し始めた頃に現在eve autonomyの COOを務める中山がプロジェクトに加わり、ただの自動運転導入プロジェクトから、一つの共同ビジネスとしての可能性が見出されていきます。

中山は、ティアフォーで自動運転開発に関わっていましたが、一般公道での自動運転実用化はもう少し先の未来と言われている中、なんとか近いうちに自動運転を実用化させ、ビジネスとして展開することをモチベーションとしていました。

当時はまだヤマハ発動機の製造技術からティアフォーへの業務委託で始まったプロジェクトでしたが、少しずつテストが進んでいくと、これはよもや工場である限り展開ができる事業になるのではないか、と考え始めたのです。

ヤマハ発動機のモノづくり力、ティアフォーの自動運転技術、それぞれの強みを組み合わせれば、浜北工場だけではなく国内工場、物流施設、そして世界中の工場でこのシステムによって無人化による労働環境改善ができるはずだと、プロジェクトではなく合弁会社による事業化の検討が始まりました。

現場でのプロジェクトルームで開発をリードする中山

中山と藤田は、実用化をするためには、まずは指定ルートを10周安定して走らせることを目標と定めました。しかし当初は1周エラーなく走ればよい方で、工場の道の真ん中で停まることなどはしょっちゅう・・・。そのため、何度か周回させては1週間ほどテストを止め、走行データを持ち帰ってエラー解析と改修を行う、ということを何度も何度も繰り返すという、地道で気の遠くなる作業を続けていきました。

藤田も中山も、とにかく諦めずにやり切る思いを全員がもっていたことを実感する、と当時を振り返ります。

■自動運転への社会的イメージを払拭すべく、さらなる安全性の追求へ

地道な努力が積み重なり、徐々にシステムも改善されていき、チームに最初の節目が訪れます。2019年7月、初期試作車「0号機」が、セーフティドライバーが乗った状態ではあるものの、FMSとも繋げて浜北工場の実際の生産ルートで運用を開始したのです。

通常、新しい製品開発においては、ある程度製品として出来上がるまでは利用される現場というのは、テスト的に協力をしていただくことはあると思いますが、現場ニーズを組み上げるというのは非常に難しいところがあります。しかしながら私たちが恵まれていたのは、ヤマハ発動機の浜北工場という現場において、本気になって開発のテスト場としての協力体制を得られたことで、常に最もニーズの強い最前線の工場現場でニーズを収集しながら開発を推進することができたことです。オフィスではなく、実際の運用現場での開発ができたことで、正確に製造工場という現場ニーズに基づいた開発をできたことは非常に稀有な例なのではなかったか、と茨木は振り返ります。

そしてこのまま順調に進んでいけば無人による実運用もそう遠くない・・・と信じ始めた矢先でした。

2019年に名古屋で同じく類似のカートを利用した研究機関の自動運転実証実験中に、自動運転車両が一般車両に接触するという事故が発生しました。

この事故を受け、システムは全く異なるものの、自動運転システムは社会的にまで「得体のしれないもの」という印象を与えてしまい、全国的に「待った」がかかってしまったことで、浜北工場でのプロジェクトも一時停止を余儀なくされました。

類似カートでの自動運転事故発生の情報から、同じような事故が本当に発生しないのか、ヤマハ発動機からも詳細な分析が求められ、一つずつシステムを紐解き、さらには問題のないように機能追加をすることで、ようやくテスト運行の再開が認められることとなったのは数か月後のことでした。

■事業会社「eve autonomy」の誕生。無人搬送システムを実現

引き続き浜北工場での無人搬送システムのテストが進む中、2020年1月にはついにヤマハ発動機とティアフォーの合弁会社としてeve autonomy(イブ・オートノミー)が誕生します。4月には本格的に人員体制も整い、事業会社としての活動が開始されました。

社名への想いは、自動化”autonomy”が実現する世の中の前日“eve”、つまりもう自動化製品が実用普及する世の中はそこまで来ている、そしてその先頭を切り開いていくのは自分たちだ、という想いが込められています。

そしてまず、事業会社として実行しなければならないことは、それまで浜北工場でテストを進めてきた無人搬送システムを「実験」から「商品」へ昇格させることでした。

無人搬送システムを顧客の工場や物流施設に導入するためには、ハードウェアとソフトウェアに加えてアフターサポートや導入支援サービスなどの付帯メニューを設計する必要があります。さらに安心して利用できるように自動運転でも適用できる保険システムも必要です。

技術開発と並行し、この新しい製品をどのように商品としてお客様に受け入れて頂けるものとしていくか、ビジネス開発としてこれらを一つ一つ手探りで組み立てていきます。

提供形態も販売ではなく、お客様に気軽に導入頂けるようにサブスクリプション(利用料)形態として価格設計をしたことも、こういった製造業向け設備関連のビジネスとしては新しい試みの一つでしたが、多くのお客様候補先を足で回り、様々なニーズをヒアリングしながらビジネス設計を進めていきました。

浜北工場での技術開発もさらに進み、ついに大きな一歩として「無人運転」に足を踏み入れることになります。

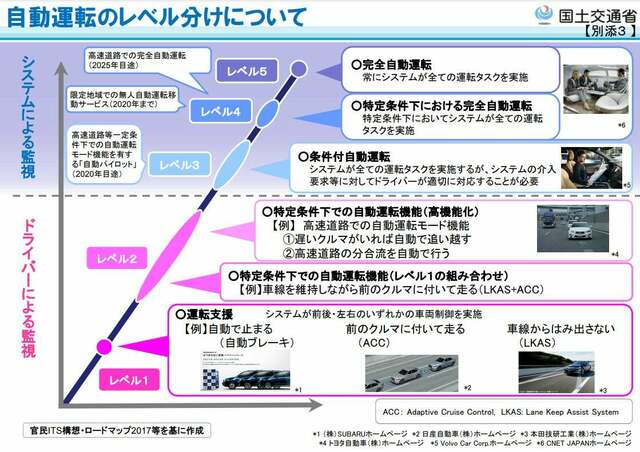

自動運転にはレベル0~レベル5という水準があり、現在でも自動車の機能として普及している自動ブレーキや車線内キープなどの機能は、レベル2の高度運転支援システム(ADAS:Advanced Driving Assist System)と呼ばれます。レベル3は自動運転の初歩となり、通常状態ではシステムが運転を制御しますがシステム作動継続が困難になったときにドライバーが運転タスクを担います。

「無人運転」となるのはレベル4以上となり、レベル4では決められた条件下ですべて運転をシステムが行うため、ドライバーがいない状態を作り出せます。

屋内においては誘導線などを用いて無人での自動搬送を行うAGVという機器がありますが、屋外においては無人のレベル4での自動搬送を実現している製品は見当たりませんでした。

自動運転のレベル分け(出所:国土交通省)

浜北工場でもすぐにレベル4が承認されたわけではありませんが、最初はセーフティドライバーが真横を歩きながら伴走し、いつでも緊急停止ボタンが押せる状態からはじめ、徐々に車両とセーフティスタッフとして距離を離していきます。

そして何十キロもの走行で問題ないことを確認し、社内安全確認会での審議を経て改善を重ねていきました。2020年8月、ついに確認会の承認を得て、浜北工場で無人運転による搬送業務が開始されることになりました。

しかしそれはあまり「感慨深い」ものではなく、スタートに立ったという緊張感だった、と藤田と中山は当時を振り返ります。

■新型コロナによる生産遅延。足で稼ぐ営業活動で逆境を乗り越えサービスローンチを達成

2021年後半には、いよいよあとは生産を開始し、ビジネス開始!と意気込んでいました。サービス名称も社名であるeve autonomy(イブ・オートノミー)にちなんで『eve auto(イブ・オート)』と命名し、新しい無人搬送車両の生産を待っていました。

しかしここで、また大きな試練が訪れます。それは世界中で猛威を振るっていた新型コロナウィルスの余波でした。

その頃は2021年後半。2020年より新型コロナウィルスは世界各国で蔓延し、パンデミックとして世界の経済活動を停滞させていました。その影響で、半導体製品がほとんど入手できなくなっていたことは記憶に新しいことだと思います。

2022年2月頃よりサービスリリースしていく計画を企てていた私たちも、この影響を大きく受けざるを得ない状況となってしまい、無人搬送車の生産は半年以上も遅れる見込みとなってしまいました。

創業したばかりのベンチャー企業にとって、半年の遅れというのはキャッシュフローを考えても大きな痛手でした。しかし生産の遅れは世界情勢からいかんともし難く、なんとかこの間は持ちこたえなければなりませんでした。

メンバーはただ手をこまねいているだけでなく、多くのお客様候補へ必死に足で稼いで何十社も営業活動として回っていきました。その中で「是非パイロット的に使ってみたい」と申し出て頂いたお客様が出てこられたことは、本当に感謝でした。

製造、物流、石油化学など、約10社のお客様が量産前の試作機を使って運用トライアルを行って頂くことができました。当然まだまだ駆け出しの「製品」にもなっていない試作機ですから、様々な不具合を起こします。しかしこういったご迷惑をおかけしても、それをご理解いただき粘り強く新しい技術製品の成長を支えていただいた初期のお客様がいたからこそ、私たちは実用化への目途を付けられたのであり、本当に感謝の気持ちに堪えません。

そしてようやく9カ月遅れでの生産が進み、2022年11月30日、ついにeve autoサービスが正式ローンチとして産声を上げました。

ささやかですが、自社の倉庫でセレモニーを執り行い、第一号をお客様先へ納めるためトラックに積まれる車両を関係者で見送りながら、まさに自動化の夜明け、まさに

”eve autonomy”を感じていた瞬間でした。

■eve auto、30拠点以上で約40台が稼動し自動化製品の未来をリード

2024年3月、正式ローンチから1年4カ月が経った時点で、30拠点以上で40台以上が稼働するまで事業は進展し、導入頂いたお客様先では必要不可欠なインフラとして毎日稼働しています。

ヤマハ発動機とティアフォーからの出向者のみで成り立っていた社員構成も、今ではeve autonomyの正社員を採用しており、2024年問題に代表される人手不足という社会問題、そしてお客様の環境改善などに寄与するソリューションプロバイダーとして、eve autoサービスをさらに「一人前の商品へ」を合言葉に、今も自動化の未来をリードしています。

------

株式会社eve autonomy

Mail:

eve autonomyは、「今日から自動化」をスローガンに、工場や物流施設の主に敷地内での屋外搬送業務を、自動運転技術の活用により無人搬送を実現するサービス「eve auto®」を提供するソリューションプロバイダーです。ヤマハ発動機株式会社と株式会社ティアフォーの技術力を結集し、世界最先端の自動運転技術と長年グローバルで培ってきた品質と信頼を基に、社会課題解決に取り組み、世の中の変化に求められるワークスタイルの実現に貢献してまいります。